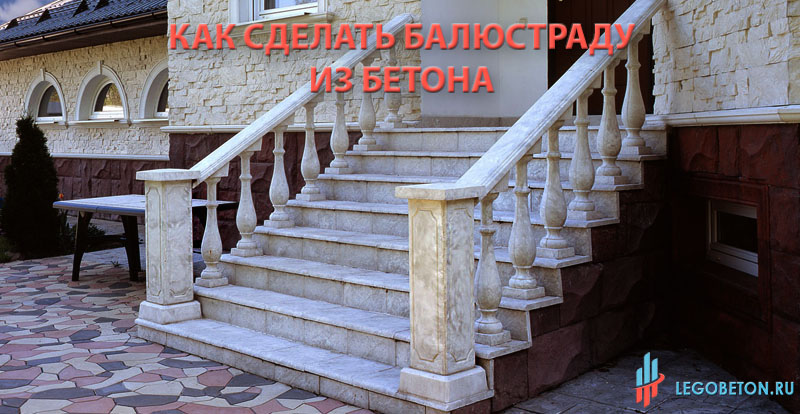

Как изготовить балясины и другие элементы балюстрады из бетона своими руками

Обобщая ответы на многочисленные вопросы наших покупателей по нюансам изготовления балясин, столбов и других элементов балюстрады из бетона с использованием пластиковых форм, мы подготовили данную статью.

Хотя мы постарались собрать здесь наиболее важную и полезную информацию, возможно не все разделы будут вам интересны, и для удобства навигации, вы можете выбрать по оглавлению и сразу перейти в интересующий вас раздел

- Комплект пластиковых форм для изготовления балюстрады из бетона.

- Цена изготовления балюстрады из бетона.

- Опалубка пластиковых форм для изготовления элементов балюстрады.

- Как изготовить цельное изделие из форм половинок (метод набивки , метод сращивания).

- Рекомендуемый состав архитектурного бетона для изготовления балюстрады.

Комплект пластиковых форм для изготовления балюстрады из бетона

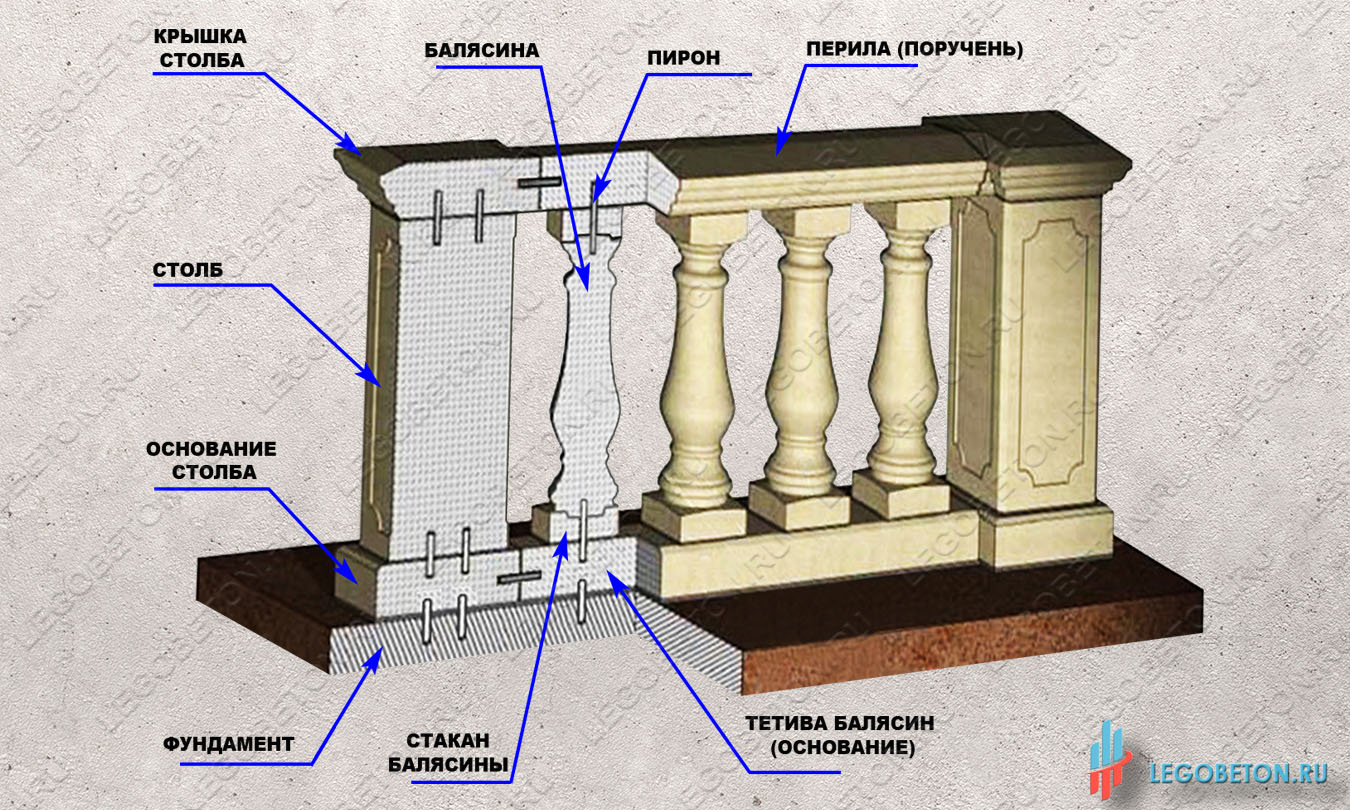

Бетонная балюстрада — это набор архитектурных элементов для ограждения лестницы изготовленный методом вибролитья в пластиковые формы. Что входит в состав основных элементов балюстрады :

- балясины,

- стаканы для установки балясин,

- столбы (или колонны) с основанием и крышкой (навершием),

- перила (поручень) балюстрады (прямые или радиусные),

- тетива (основание) для балясин балюстрады (прямая или радиусная).

Бетонная балюстрада — это набор архитектурных элементов для ограждения лестницы изготовленный методом вибролитья в пластиковые формы. Что входит в состав основных элементов балюстрады :

- балясины,

- стаканы для установки балясин,

- столбы (или колонны) с основанием и крышкой (навершием),

- перила (поручень) балюстрады (прямые или радиусные),

- тетива (основание) для балясин балюстрады (прямая или радиусная).

Балюстрада, балясины которой располагаются по окружности, а не по прямой линии называется радиусной балюстрадой. Для такой балюстрады нужна радиусная форма перил и тетивы.

В интернет магазине Легобетон вы можете приобрести полный комплект пластиковых форм для изготовления всех вышеуказанных элементов балюстрады или отдельные формы для изготовления балясин, столбов, перил и других элементов в разделе – Пластиковые формы для балюстрады.

Если Вас не устраивают предлагаемые формы и Вам необходимо изготовление форм балюстрады по своим чертежам – мы готовы изготовить как стеклопластиковые, так и пластиковые формы (из АБС) индивидуально. Конечно цена таких форм будет существенно превышать стоимость форм серийного производства.

Цена изготовления балюстрады из бетона

Если вы решили украсить свой дом балюстрадой из бетона, то вопрос цены возможно будет одним из приоритетных. Может лучше купить готовые балясины, перила и остальные элементы на рынке, чем тратить деньги на покупку форм и материалов, а затем собственное время на процесс изготовления ?

Давайте посчитаем. Подробный состав смеси с стоимостью отдельных ее составляющих и их количеством Вы найдете в конце инструкции. Но важным является то, что для расчетов стоимости мы используем состав высокопрочного белого архитектурного бетона с фиброармированием. Это позволяет изготовить красивые белые (или при необходимости любого другого цвета) балясины с глянцем, которые выглядят так, как будто изготовленные из полированного камня.

При использовании такого бетона на основе белого цемента стоимость составит примерно 2870-3600 руб за один пролет (включающий столб с крышкой и основанием, перила, тетиву, 7 балясин и 14 стаканов) длинной 2 м.

Для сравнения (не будем приводить пример, вы сами можете найти информацию, задав запрос «балюстрада из бетона цена») – стоимость такого пролета, изготовленного с хорошим качеством из белого (а не серого с поверхностной окраской) фиброармированного бетона прочностью не ниже М600 составляет от 15000 до 26000 рублей. Сравните : максимум 3600 рублей за 1 полный комплект при самостоятельном изготовлении и 26000 рублей при покупке готового? Думаем , что выгода очевидна.

Даже на одном стандартном пролете балюстрады длинной 2 м. можно окупить приобретение полного комплекта форм для изготовления балюстрады из бетона серии Премиум.

При правильной эксплуатации, ресурс форм из пластика (АБС 2 мм) составляет 100-150 отливок, а для форм повышенной прочности из ударопрочного полистирола (УПП 3 мм), 150-200 отливок. Значит с помощью одного комплекта можно изготовить не менее 100 погонных метров балюстрады.

Кроме экономии, изготовление балюстрады из бетона своими руками это интересный процесс и в общем не сложный, если внимательно прочитать инструкции и следовать данным рекомендациям.

Опалубка пластиковых форм для изготовления элементов балюстрады

Пластиковые формы для изготовления балюстрады из бетона изготовленные вакуум формовкой из АБС или УПП и толщиной 2-3 мм требуют жесткой опалубки как для увеличения срока службы самих форм, так и для сохранения геометрии изделия при заполнении форм бетоном и обеспечения их устойчивости на поверхности вибростола при формовании , переносе и в процессе набора прочности. Отдельные формы для балясин (№1-4) и форма перил изготовленные из полипропилена литьевым методом в опалубке не нуждаются.

Возможны 3 варианта опалубки для тонкостенных (АБС, УПП) форм:

1) Простой поддерживающий каркас. Изготавливается из фанеры или бруса. Должен обеспечивать жесткую фиксацию форм и обеспечение горизонтального положения. Это самый простой вариант.

2) Жесткий каркас с заполнением промежутков песком. Каркас изготавливается в виде ящика, промежутки между стенками опалубки и формой заполняются песком (в.т.ч. керамзитовым песком для облегчения), форма выравнивается по уровню. Затем песок проливается цементным молоком как связующим.

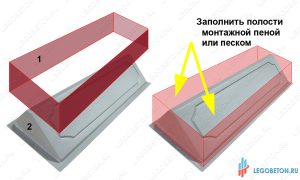

3) Жесткий каркас с заполнение пустот монтажной пеной. При изготовлении такой опалубки, каркас из фанеры с монтажной пеной дополнительно играет роль «термоса» ускоряя процесс набора прочности, опалубка получается легче чем в варианте-2. Но сложнее в изготовлении.

Комментарий к варианту-3 : Монтажная пена при полимеризации имеет первичное и вторичное расширение. Поэтому необходимо сначала залить формы (бетон любого состава или даже гипс) установив их в песок, для получения жесткого «вкладыша» предотвращающего деформацию при расширении.

Далее следуем рекомендациям :

- Форму с находящимся внутри изделием-вкладышем поворачиваем тыльной стороной вверх и накрываем стрейч-пленкой с целью защиты поверхности от контакта с монтажной пеной. Это позволит многократно использовать опалубку заменяя только форму-вкладыш (из АБС или УПП). Также упрощается процесс распалубки готового изделия.

- Формируем жесткий каркас (1) вокруг формы (борта каркаса должны быть больше максимальной высоты формы). Оптимально изготовление каркаса из фанеры 8-10 мм.

- Заполняем пустоты между стенками каркаса и формой монтажной пеной с наименьшим вторичным расширением. Жесткий вкладыш в форме предотвратит возможную деформацию при расширении пены.

- Ждем окончания полимеризации пены.

- Срезаем излишки пены формируя дно опалубки. Для тяжелых отливок (столб балюстрады) рекомендуем прикрепить к каркасу жесткое дно. Делаем ручки для переноски опалубки.

Примеры :

Как изготовить цельное изделие (балясину, столб, сфера, бордюр) из формы-половинки

Если необходимо изготовить 2-х стороннее изделие (балясины, сферы, столбы балюстрады) используя при этом формы – половинки (полуформы) можно использовать 2 различных метода формования :

- Метод набивки оснастки состоящей из 2-х скрепленных полуформ

- Метод сращивания изделия формируемого 1-й формой-половинкой.

МЕТОД-1 (набивка сборной оснастки из 2-х полуформ)

Для этого метода можно использовать только формы, которые допускают такой метод или специально модифицированы для этого. Например, для формы балясины край полуформы должен строго совпадать с осевой линией балясины. Тогда при соединении 2-х половинок изделие будет иметь правильную цилиндрическую форму.

Форма образуемая 2-мя полуформами должна иметь отверстие для заполнения цементно-песчаной смесью. Если в форме такого отверстия нет – срезаете один край.

Необходимо скрепить 2 половинки формы и установить их вертикально, открытым концом вверх.

Раствор для метода полусухого прессования отличается от раствора для вибролитья меньшим колличеством воды затворения. Влажность раствора можно проверить следующим образом: взять небольшое количество смеси и сжать в руке. Если после разжатия руки смесь не рассыпалась — она готова к применению.

Подготовленная смесь засыпается в форму порциями-слоями толщиной 50-70 мм. Далее засыпанная смесь уплотняется трамбовкой. Это может быть труба, на конец которой крепится конусообразная трамбовка с диаметром немного меньшим чем самое узкое место формы. Желательно использовать именно конусообразную, а не плоскую, так как она намного лучше уплотняет раствор.

Хорошо утрамбовав засыпанный слой, добавляют следующую порцию, трамбуют и т.д. Когда вся форма полностью заполнена и утрамбована, необходимо дождаться окончания схватывания бетона. Обычно время окончания схватывания составляет 120-250 минут от момента добавления воды и зависит от марки цемента, используемых пластификаторов и температуры (в.т.ч. воды затворения).

После схватывания, можно осторожно снимать половинки формы. Важно понимать, что цемент только схватился, а не набрал минимально-необходимую прочность (35-30%) для обычной расформовки (как при вибролитье). Извлеченную балясину осторожно упаковываем в пленку (обязательно !!!) и оставляем минимум на 7 дней в пленке для набора прочности, не подвергая механическим воздействиям. После 7 суток (при температуре 22 градуса) балясина набирает 75-80% прочности и будет готова к установке.

Если не выполнить требование по обязательной упаковке – раствор высохнет, прекратиться гидратация цемента и набор прочности. Также при резкой потере влаги возможно образование трещин (даже при наличии фибры)

Если нет необходимости в ускоренном освобождении формы – лучше оставить балясину в форме до распалубки на срок до 48 часов. Тогда вы исключите возможность повреждения изделия при расформовке.

Преимущества данного метода (полусухого прессования) :

- Формирование изделия за 1 этап

- Возможность ускоренной аккуратной расформовки уже через 4-5 часов (при использовании полусухой смеси и достаточной плотности трамбовки)

- Ровный цвет готового изделия и возможность мультицветной окраски для имитации камня.

Если вы хотите получить окрашенную балясину, или изделие имитирующее натуральный отделочный камень (мультицветная смесь) тогда данный метод становиться единственно возможным.

Но при этом методе формования изделий вибролитьем или прессованием имеются следующие недостатки :

- сложность виброуплотнения смеси в вертикальном положении формы на вибростоле при использовании литьевой смеси.

- почти 100% вероятность образования раковин на поверхности изделия из-за недостаточного уплотнения, и особенностях геометрии (отрицательные углы препятствующие выходу воздуха) при использовании литьевой смеси

- шероховатая поверхность изделий при набивке полусухой смесью

- меньшая прочность и морозостойкость и большее влагопоглощение готовых изделий из полусухой смеси

- повышенные требования к прочности форм и их геометрии.

- Более сложный и трудоемкий процесс формования, особенно при использовании полусухой смеси

- Сложность или невозможность внутреннего армирования .

При данном методе особенно рекомендуется использование гиперпластификаторов : MasterGlenium 115 , MasterGlenium 430 и особенно – MasterPolyHeed 3043, который уменьшает на 30% вязкость смеси (в сравнении с другими гиперпластификаторами).

Отличительной особенностью изделий изготовленных методом формования набивкой из полусухой смеси будет «шершавая» поверхность изделия, по типу шагрени (определяется гранулометрическим составом наполнителя).

МЕТОД-2 (2-х этапное формование с использование одной полуформы и закладных)

При использовании метода сращивания могут использоваться как специально изготовленные для этого метода формы (у них осевая линия «утоплена» на несколько мм., например формы балясина №5-12, форма для столба балюстрады, форма полусферы 500х300) так и универсальные полуформы с осевой линией по краю формы (балясина №1-4, бордюр) .

Рассмотрим метод сращивания на примере изготовления балясины, но описанная процедура применима и к другим 2-х сторонним изделиям (столб балюстрады, сфера, бордюр и.т.д.). Этот метод проще и позволяет обеспечить изготовление высокопрочных изделий с хорошим виброуплотнением и качественной «глянцевой» поверхность.

При этом минимизируется износ форм и обеспечивается хорошая геометрия готовых балясин из бетона. Единственное ограничение данного метода — трудность изготовить цветные 2-х сторонние изделия или изделия из мультицветной смеси (например искусственный мрамор и.т.д.).

При использовании цветного бетона необходимо обеспечить строгое дозирование всех компонентов смеси, равное В/Ц и режимов смешивания для обеспечения точного совпадения цвета в обоих половинках формы. В случае мультицветной бетонной смеси это вообще невозможно. Но если балясины 2-х цветов (например белая-черная) являются дизайнерским решением — тогда этот метод как раз то что Вам нужно !

Примеры изготовления балясин методом сращивания половинок для форм 2-х разных видов

1) Если используется форма с линией среза по осевой линии (например балясины №1-4) для метода сращивания .

Это универсальная форма, которая подходит как для метода набивки формы из 2-х скрепленных половинок, так и для метода сращивания (с определенными модификациями).

Устанавливаем форму на стол горизонтально. Данные формы уже имеют специальные «ножки» которые позволяют установить их на вибростол без дополнительной опалубки.

Так как в процессе сращивания, верхняя половинка не будет углубляться в форму, необходимо установить ограничительные элементы, которые не позволят верхней половинке сдвинуться относительно нижней при вибрации.

При установке ограничителей (шурупов) важно чтобы край ограничителя совпадал с краем формы и выступал не более чем на 2-3 мм. Этой высоты достаточно для фиксации после осаживания верхней половинки.

Для армирования балясины используем стеклопластиковую или металлическую арматуру. Это увеличит прочность половинки и снизит вероятность ее повреждения в процессе расформовки или сращивания. Актуально помещение арматуры именно в первую половинку сращиваемой балясины.

На арматуру закрепляем куски проволоки которые будут служить анкерующими элементами 2-х половинок при сращивании. Даже если вы не до конца срастите половинки, анкерующие элементы обеспечат надежное их скрепление (а локальные зазоры можно потом зашпаклевать).

Заливаем форму бетоном и уплотняем на вибростоле. Накрываем пленкой на период набора прочности. Через 24-48 часов (в зависимости от температуры и состава смеси) извлекаем готовую половинку. Обрабатываем края для удаления заусениц.

Повторно заливаем форму раствором до края. Увлажняем водой первую половинку формы (контактную площадь) и устанавливаем в форму сверху.

Аккуратно простукиваем всю конструкцию киянкой до тех пор, пока не выступит цементное молоко: это показатель того, что обе половинки изделия соединились, и между ними нет зазоров. Установленные на форму ограничители не позволят верхней половинке сдвинуться относительно оси при вибрации.

Через 24-48 часов (в зависимости от температуры и состава смеси) извлекаем готовую балясину из формы. Напильником аккуратно обрабатываем шов и удаляем избытки бетонной смеси.

Таким образом универсальная форма после установки ограничителей положения также может использоваться для метода сращивания половинок балясины как и специальная форма с бортом. Но конечно точность положения и как следствие минимальная видимость шва будет выше на специальной форме.

2) Если используется форма с осевой линией «утопленной» по отношению к линии среза на глубину 3-5 мм (например балясины №5-12)

Формы такого типа предназначены для изготовления изделий только методом сращивания. Благодаря центрирующим участкам (превышение бортов над осевой линией на 3-5 мм) работать с такими формами методом сращивания легче и точность соединения получается существенно выше, чем на рассмотренных ранее универсальных формах.

Смазываем форму. Для смазки желательно использовать специальную жидкую или аэрозольную смазку для форм. Это уменьшает износ форм и облегчает расформовку.

Помещаем форму в оснастке на вибростол и выравниваем по уровню. Важно выровнять форму по 2-м плоскостям.

Для увеличения прочности первой половинки, помещаем в форму стеклопластиковую или металлическую арматуру. Для фиксации положения арматуры можно использовать проволоку или фиксатор арматуры типа “звездочка” или “кольцо”

Производим заливку раствора (уровень смеси после виброуплотнения должен быть ниже верхней кромки формы на 3-4 мм). Величина этого зазора для различных форм может меняться, но обычно находится в диапазоне 3-5 мм.

Вибрируем смесь. Проверяем что после вибрации сохраняется одинаковый зазор по всей длине от верхнего уровня смеси до края формы. Излишки раствора убираем шпателем.

В начинающий застывать раствор (по всей длине изделия) вставляем 8-10 шурупов длиной 3,5-5,0 см. Эти шурупы будут выполнять роль анкерующих элементов, дополнительно увеличивая прочность сцепления 2-х половинок. Накрываем пленкой и оставляем созревать на 24-48 часов.

После расформовки обрабатываем края напильником удаляя неровности. Повторно заполняем форму раствором до уровня на 3-4 мм ниже края формы и осуществляем виброуплотнение. Сверху аккуратно укладываем первую половинку балясины. Простукиваем всю конструкцию киянкой до тех пор, пока не выступит цементное молоко.

Готовое изделие можно извлекать из формы через 24-48 часов. Время набора необходимой расформовочной прочности зависит от температуры в помещении где находятся формы и состава смеси.

После извлечения готовой бетонной балясины необходимо напильником аккуратно обработать шов и удалить избытки бетонной смеси. При необходимости, через 7 дней можно произвести дополнительную полировку шва с использованием шлифовальной машинки. При определенном навыке можно добиться минимальной видимости шва, так как вероятность осевой сдвижки устранена.

После расформовки и обработки изделия необходимо обязательно укрыть его пленкой и затем оставляем для дальнейшего набора прочности не менее 7 дней, не подвергая механическим воздействиям. После 7 суток балясина набирает 75-80% прочности и будет готова к установке.

Изготовления прямого и углового стакана для балясин № 5-7

В отличие от балясин №1-4 у которых стакан является составной частью и не изготавливается отдельно, балясины №5-11 нельзя установить без дополнительного элемента: прямой и угловой стакан. Целесообразность такого решения – в универсальности этих балясин для установки как на прямые участки, так и на лестницы.

Форма для изготовления стакана балясин №5-11 является универсальной. В зависимости от того какой вид стакана необходим, она устанавливается в опалубку с песком под необходимым углом (песок для фиксации проливаем цементным молоком) и заполняется бетоном в соответствии с рисунком

При необходимости монтажа на лестницу балясин №1-4 приходиться или спиливать под необходимым углом верхнюю часть балясины или изготавливать угловой стакан отдельно, при этом увеличивая высоту перил (что не всегда возможно).

Рекомендуемый состав архитектурного бетона для изготовления балюстрады

Рекомендуемый состав высокопрочного фиброармированного архитектурного бетона для изготовления методом вибролитья балясин, перил, столбов и других элементов балюстрады приведен в таблице. При вычислении объёма считаем, что изготавливается полный комплект (длинна 2 метра, 1 столб с крышкой и основанием, перила, тетива, 7 балясин и 14 стаканов). Тогда необходимый объём бетона составит :

- расчетный = 0.185 м3 (цемент 95 кг при Ц/П=1:3) (чистый объём всех элементов 1 пролета балюстрады)

- контрольный = 0.214 м3 (цемент 103 кг при Ц/П=1:3 (учитываем потери бетона в процессе формования)

Для дальнейших расчетов будем использовать именно контрольное значение, которое учитывает технологические потери бетона (15%) при заполнении форм и возможный брак . Исходя из этого и получается расчетная стоимость 1 пролета балюстрады.

| Расчет стоимости полного комплекта без учета износа форм и транспортных расходов | ||||

| кг/м3 | цена 1 кг | на 1 комплект | ||

| вес | цена | |||

| ЦЕМЕНТ (серый) М500 Д0 | 480 | 5.6 | 102.53 | 574.2 |

| ЦЕМЕНТ (белый) М500 Д0 | 480 | 16 | 102.53 | 1640.6 |

| Карьерный песок (в мешках), гранитный отсев (Мкр. 2.5-4) | 1440 | 2 | 307.60 | 615.2 |

| ВОДА (28% от массы цемента) | 134.4 | 0.05 | 28.71 | 1.4 |

| гиперпластификатор MasterGlenium 808 (1.2% от цемента) | 5.76 | 239 | 1.23 | 294.1 |

| *Гидрофобизатор “Аквасил” (поверхностная) | 0 | 370 | 0.00 | 0.0 |

| *Гидрофобизатор Sisib WR5050 (обьемная) | 0 | 347 | 0.00 | 0.0 |

| Фибра полипропиленовая (полимерная, 12 мм, А-класс) | 1.54 | 255 | 0.33 | 83.7 |

| Пигмент белый Pretiox R200 (дополнительное отбеливание) | 9.6 | 354 | 2.05 | 725.9 |

| Стеклопластиковая арматура 8 мм (перила, тетива, балясины) | 12.4 | 19.2 | 12.39 | 237.8 |

| ИТОГО (на 1 комплект балюстрады) | ||||

| серый цемент с фиброй | 1806 | |||

| белый цемент с фиброй | 2873 | |||

| белый цемент + TiO2 (белый пигмент) + фибра | 3599 | |||

Расчет воды в таблице сделан для пластификатора MasterGlenium 808. Необходимое кол-во воды зависит от вида применяемого пластификатора и влажности наполнителя. Эффективность гипперпластификатора MasterGlenium 808, MasterPolyHeed 3043, MasterGlenium 115 или аналогичных (BASF, Германия на основе эфиров поликарбоксилатов, полиарилатов или их смеси) более чем в 2 раза выше чем суперпластификатора С-3. Это позволяет больше снизить В/Ц (уменьшить кол-во воды при сохранении подвижности) и тем самым увеличить прочность, морозостойкость и как следствие — долговечность готового изделия.

Использование пластификатора MasterGlenium 808 или MasterPolyHeed 3043 дает аналогичный MasterGlenium 430 (или 115) результат по снижению В/Ц но при этом на 30% снижается вязкость смеси (ускоряется формование, улучшается глянец на изделии, минимизируется расслоение смеси (водоотделение)).

Использование MasterGlenium-430 дает такой же результат по прочности как и MasterGlenium 115, 808 или MasterPolyHeed 3043 , но позволяет добиться раннего набора прочности (в диапазоне 4-20 часов с момента заливки прочность выше в 2-3 раза, что позволяет произвести более раннюю расформовку).

Кроме жидких поликарбоксилатных пластификаторов, вы можете также использовать сухие гиперпластификаторы :

Дозировка сухих пластификаторов в 3 раза меньше чем жидких серии MasterGlenium и MasterPolyHeed и в оптимальной дозировке (цена/качество) составляет 0.35-0.45% от массы цемента. Преимущество сухих поликарбоксилатных пластификаторов – меньшие логистические расходы.

Так-как наполнитель может содержать много влаги и учитывая его основную долю в составе смеси, важно при затворении водой сначала применять часть отмеренного кол-ва, в которую добавляем пластификатор.

Через 5-7 минут перемешивания, когда подействует пластификатор (распадаются комки смеси, она приобретает однородность) необходимо оценить ее подвижность (см. Видеоинструкцию по приготовлению смеси) и при необходимости маленькими порциями добавить остальную воду.

Фактический расход воды может отличаться от указанного в таблице не только из-за влажности наполнителя. Также на итоговое В/Ц может влиять модуль крупности и фракционный состав наполнителя, цемент.

Кол-во пигмента (белый) указанно в оптимальном для получения чистого белого цвета при использовании метода объемной окраски бетона и использовании белого цемента и не очень темного заполнителя (песок или отсев).

Гидрофобизатор для поверхностной или объёмной гидрофобизации является необходимым, если нужно придать гидрофобные свойства. Это не только повышение морозостойкости (не очень актуально в теплом климате) но и уменьшение загрязнения поверхности изделий (не впитывается в поры вода с пылью). Достаточно использовать поверхностный гидрофобизатор «Аквасил» для обработки готового изделия после извлечения из формы или сразу после монтажа. Для обьемной гидрофобизации можно использовать сухой силиконовый гидрофобизатор Sisib WR5050 добавляемый в раствор.

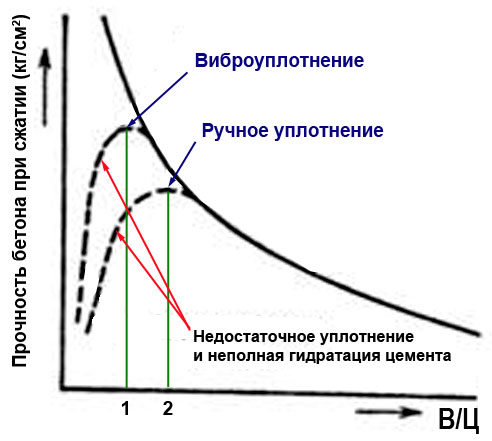

Прочность изготовленного декоративного бетона определяется не только оптимальным подбором смеси по цементно-песчаному (Ц:П) отношению и правильным В/Ц (водо-цементным) отношением, но и качественным уплотнением смеси. Наилучших результатов можно добиться при использовании вибростола с горизонтальной или вертикальной вибрацией. Виброуплотнение позволяет увеличить прочность изделий за счет снижения водо-цементного отношения (В/Ц) при достижении необходимой монолитности смеси без пустот.

Если нет вибростола и вы не хотите тратить деньги на его приобретение или изготовление, вы можете за 5 минут сделать импровизированный вибростол с помощью старой автомобильной шины, листа фанеры 12-15 мм и дрели работающей в режиме перфоратора (без вращения).

Такой самодельный вибростол конечно не так удобен в работе, но по результату (качество уплотнения смеси и производительность) не уступает вибростолам заводского производства.

ПРОЦЕСС ПРИГОТОВЛЕНИЯ СМЕСИ

Оптимальный процесс приготовления смеси будет следующим :

- Перемешивание цемента с пигментом (*)

- Добавление инертного наполнителя (песок, отсев, крошка, щебень)

- Добавление фиброволокна в смесь

- Используем сначала 2/3 объёма подготовленной воды затворения и добавляем в нее пластификатор и другие добавки (порогаситель, гидрофобизатор) и выливаем в сухую смесь при непрерывном перемешивании

- Обеспечиваем непрерывное перемешивание смеси не менее 5-7 минут

- Оцениваем подвижность смеси и при необходимости добавляем оставшуюся воду (1/3 , всю или частично)

- (*) если используются смесевые пигменты – добавляем их в раствор на этом, заключительном этапе.

(*) при использовании смесевых пигментов (зеленый 234, 5605 или синий 1001, 886) рекомендуется добавлять их в уже полностью приготовленный с необходимым кол-вом воды в бетон. Это необходимо для предотвращения разделения смесевого пигмента на составляющие.

График зависимости прочности архитектурного бетона от В/Ц смеси и метода уплотнения.

МАТЕРИАЛЫ

ЦЕМЕНТ

Это самый важный элемент для изготовления качественного бетона. От правильного выбора цемента на 50% будет зависеть качество готового изделия. Основные требования :

- Тип цемента – Портландцемент (ПЦ)

- Цемент должен быть свежим, т.е. изготовлен недавно . Каждый месяц хранения готового цемента в мешках понижает его прочность на несколько %. Паспортный срок хранения в течении которого цемент отвечает заявленным характеристикам – обычно не более 60 дней.

- Марка цемента не ниже М400 (ПЦ 400), но лучше использовать цемент марки М500 (ПЦ 500) тогда прочность и долговечность изделий будет выше.

- Цемент должен быть БЕЗДОБАВОЧНЫМ !!!. Наличие в составе цемента минеральных добавок (доменного гранулированного шлака , пуццоланы или других минеральных наполнителей разрешенных по ГОСТ) будет приводить к непредсказуемым результатам при взаимодействии с пластифицирующими и другими добавками.

Так как Вам придется самим приобретать цемент, мы даем расшифровку условного обозначения цемента выпускаемого по 2-м видам ГОСТ. Цементы, выпущенные не по ГОСТ вообще не стоит приобретать так-как результат абсолютно не прогнозируем. Рассчитываем, что нижеприведенная информация Вам поможет.

Согласно ГОСТ 10178-85 условное обозначение цемента состоит из:

- наименования типа цемента – портландцемент (ПЦ), шлакопортландцемент (ШПЦ).;

- марки цемента (прочность);

- обозначения максимального содержания добавок в портландцементе: Д0, Д5, Д20;

- обозначения быстротвердеющего цемента – Б;

- обозначения пластификации и гидрофобизации цемента – ПЛ ,ГФ;

Пример условного обозначения портландцемента марки 400, с добавками до 20%, быстротвердеющего, пластифицированного изготовленного по ГОСТ: Портландцемент 400-Д20-Б-ПЛ ГОСТ 10178-85.

С 01 января 2008 года часть российских цементных заводов перешли на производство цемента по ГОСТ 31108-2003. По ГОСТ 31108-2003 меняется обозначения цементов. Условное обозначение цемента состоит из:

- наименования цемента (ЦЕМ I – портландцемент, ЦЕМ II – портландцемент с минеральными добавками)

- портландцемент с минеральными добавками подразделяют на подтипы А и В – для подтипа А количество минеральных добавок ограничивается от 6% до 20%, для типа В – от 21% до 35%;

- сокращенного обозначения цемента, включающего обозначение типа и подтипа цемента и вида добавки (гранулированный шлак обозначается буквой Ш; пуццолана – П; композиция шлака и пуццоланы (трепел, опока) – К (Ш-П));

- класса прочности (22,5; 32,5; 42,5 и 52,5, что означает минимальную прочность на сжатие на 28 сут, МПа);

- обозначения подкласса (прочность на сжатие в возрасте 2 (7) суток – Н (N, нормальнотвердеющий) и Б (R, быстротвердеющий), кроме класса 22,5);

- обозначения стандарта, которому соответствует цемент.

Примеры условных обозначений: Портландцемент со шлаком от 6% до 20%, класса прочности 32.5 (аналог М400), быстротвердеющий: ЦЕМ II/А-Ш 32,5 Б ГОСТ 31108-2003;

ВНИМАНИЕ ! По ГОСТ 31108-2003 допустимо добавлять минеральные компоненты и в цемент марки ЦЕМ I (т.е. в бездобавочный !). Поэтому предпочтительней использование цемента выпущенного по ГОСТ 10178-85. При отсутствии возможности приобретения бездобавочного цемента Д0 (ЦЕМ-I), Вы можете использовать цемент с добавками, по возможности максимальной марки (500). Также желательно провести пробный замес для определения скорости твердения и фактического водоцементного соотношения (В/Ц).

При отсутствии возможности приобретения бездобавочного цемента Д0 (ЦЕМ-I), Вы можете использовать цемент с добавками, по возможности максимальной марки (500). Также желательно провести пробный замес для определения скорости твердения и фактического водоцементного соотношения (В/Ц).

ПЕСОК или ОТСЕВ

Вторым важным компонентом , который влияет на прочность готового изделия является наполнитель : песок или отсев (гранитный, кварцевый). Для изготовления архитектурного бетона подходит только крупнозернистый карьерный песок. Речной песок является гладким и не обеспечивает достаточного сцепления с цементом.

Песок должен быть мытый, наличие глины не допускается. Допустимый модуль крупности 2,5 – 4. Такой песок называют Крупнозернистым. Модуль крупности песка (обозначение – «Мкр») можно узнать из паспорта на песок или задать вопрос продавцу. В песке должны присутствовать все фракции от очень мелкого до крупного (2-4 мм), собственно значение «Мкр» рассчитывается по этим, составляющим песок, фракциям разного размера. Оптимально использование песка с модулем крупности (Мкр) = 2.6-2.8

Также вместо песка можно использовать гранитный, кварцевый или гравийный отсев (результат дробления щебня) с таким же модулем крупности. Использование отсева увеличивает вероятность отсутствия глины. Также отсев лучше связывается цементом, что повышает общую прочность изделий. Важно учитывать правило: максимальный размер фракции наполнителя не должен превышать 25-30% толщины изделия.

ПЛАСТИФИКАТОР

Использование пластификатора позволяет снизить кол-во воды (В/Ц) при сохранении необходимой подвижности смеси.

При использовании гиперпластификаторов на основе поликарбоксилатов (MasterGlenium 115 или MasterGlenium 430 (с ускоренным набором ранней прочности)) или гиперпластификаторов последнего поколения на основе полиарилатов ( MasterPolyHeed 3043 дополнительно снижающем вязкость смеси) можно , при виброуплотнении добиться В/Ц порядка 0.25-0.28, что ближе к максимальному кол-ву воды которая может связаться цементом в процессе гидратации (17-19%).

При таком В/Ц которое достигается при использовании гиперпластификаторов большая часть воды будет связана и это уменьшит образование пор и капилляров в цементном камне и в разы увеличит прочность и морозостойкость изделий.

При этом ОЧЕНЬ важно предотвратить испарение воды. Если изделие не закрыть пленкой в процессе созревания, вода испариться и гидратация пройдет не в полном объёме, изделие не наберет полную прочность.

Возможно использование пластификаторов на основе нафталинсульфонатов ( типа С-3). Такие пластификаторы уступают поликарбоксилатным или полиарилатным по водоредуцируюшей способности почти в 2 раза, но находят применение из-за низкой цены.

Оптимальное кол-во пластификатора составляет 1.2-1.5% от массы цемента. Применяется путем добавления в воду затворения. Важно обеспечить не менее 5-7 минут перемешивания смеси с пластификатором и только после этого можно оценивать итоговую подвижность смеси.

ВОДА

Вода должна быть чистой. Использование горячей воды ускорит ранний набор прочности. В жаркую погоду целесообразно использовать холодную воду для увеличения периода до схватывания бетона и нормального формования изделий из приготовленного объёма смеси.

Необходимо приготовить расчетное кол-во воды исходя из В/Ц = 0.28-0.30 (т.е. 28-30 % от массы цемента). При этом влажность наполнителя является неизвестным фактором и может меняться в широких пределах. Если песок или отсев влажный, он может содержать много воды и так как его в 3 раза больше чем цемента, эта вода сильно повлияет на В/Ц.

Поэтому мы рекомендуем подготовить расчетное кол-во воды , но использовать для затворения не более 2/3 подготовленного объёма. В этот объём добавляем пластификатор и выливаем в смесь. Затем перемешиваем 5-7 минут и тогда определяем итоговую подвижность смеси (см. видео ).

Если смесь жесткая и не уплотняется при проверке – постепенно добавляем оставшуюся воду. В/Ц=0.28 – рассчитано при нормальных условиях для серого цемента и стандартной влажности наполнителя с рекомендуемым модулем крупности. Для белого цемента, мелкозернистого или/и очень сухого наполнителя значение В/Ц может быть выше, но обычно не превышает 0.35-0.38 при рекомендуемой дозировке (1.2-1.5%) гиперпластификатора.

Нужно помнить что в среднем каждые 5% воды(от массы цемента) «крадут» почти 100 единиц прочности готового бетона, поэтому очень важно не переливать воду.

ФИБРОВОЛОКНО

Использование полимерного (ПП) фиброволокна в составе бетона позволяет избежать появления микротрещин в процессе созревания бетона. Также фиброволокно обеспечивает более равномерный процесс гидратации цемента, обеспечивая перераспределение влаги. Рекомендуемая дозировка фиброволокна –1.5- 1.7 кг/м3 готового бетона..

Добавление фиброволокна осуществляется на этапе предварительного смешивания сухих компонентов смеси (цемент, пигмент, песок, фиброволокно) для более равномерного распределения в объёме.

ДОПОЛНИТЕЛЬНЫЕ ДОБАВКИ

К дополнительным добавкам которые используются в составе архитектурного бетона относятся

- Порогаситель (предотвращает появление пор на поверхности и в толще изделия, улучшая внешний вид и увеличивая плотность бетона )

- Гидрофобизатор (используется для поверхностной обработки готового изделия или добавляется в состав смеси. Придает готовому изделию гидрофобные свойства, что повышает морозостойкость и долговечность изделий, а также способствует длительному сохранению белизны из-за отсутствия впитывания воды с пылью.)

- Воздухововлекающие добавки (увеличивают морозостойкость бетона путем создания в обьеме замкнутых микропор, куда вытесняется вода при замерзании не создавая внутреннего напряжения.)

- Ускорители набора прочности (позволяют ускорить набор ранней прочности и почти в 2 раза сократить время до распалубки)

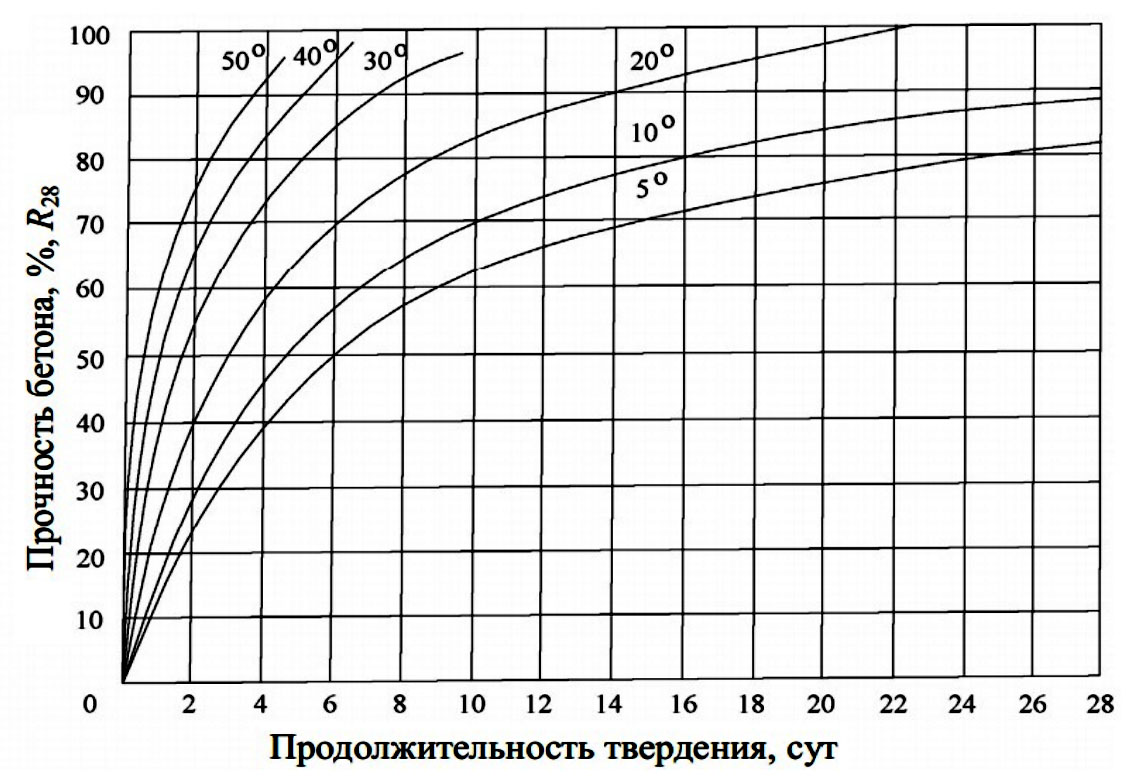

ГРАФИК НАБОРА ПРОЧНОСТИ БЕТОНА

Приведенный график отображает усредненный процесс набора прочности бетоном в зависимости от температуры. Фактические значения зависят от кол-ва цемента в бетоне, его марки, пластификаторов и ускоряющих добавок (могут также входить в состав пластификаторов).

Расформовка изделий без брака происходит при наборе не менее 30-40% прочности, а установку (монтировать готовые балюстрады, ступени и.т.д.) можно при наборе не менее 70-80% прочности. Важно помнить, что до набора 80% прочности изделие необходимо защитить пленкой от испарения воды. Поэтому его сразу упаковывают после извлечения из формы и оставляют в пленке на срок не менее 7 дней при обычном режиме твердения (без тепло-влажностной обработки).